MC3 Motronic Umbau vom MC2 MC Motor by Karl S.

MC2 auf Motronic umbauen - "MC3"

by Karl Steinmüller

Solltet Ihr Fragen oder Anregungen haben, könnt ihr mir sehr gerne eine Mail schreiben: karlsteinmueller(at)gmx.de

(:quicktoc:)

Kapitel I: Einführung & Überlegungen zur Motronic

<div align="justify">

Hallo Leute,

in diesem Dokument möchte ich euch meinen Umbau auf die elektrische Einspritzung (Motronic) aus dem Audi 200 20V beschreiben und biete euch Informationen an, die ich mir mühevoll zusammensuchen musste. Auch sind Verbesserungen beschrieben und sollen zeigen, was man an den Serienteilen optimieren kann, damit diese dem geforderten Leistungswunsch auch stand halten.

Das eigentliche Problem am Serien MC ist die K – Jetronik. Diese liefert für Leistungen ab 250PS nicht mehr genug Benzin und somit läuft der Motor zu mager. Man könnte jetzt mit zusätzlichen Einspritzdüsen Abhilfe schaffen oder man verwendet gleich einen größeren Porsche Mengenteiler, aber das kam für mich nicht in Frage. Da ich noch nie von der K – Jetronik begeistert war, aber großer 10V Soundfetischist, kam bei mir nur ein Umbau auf EFI034, Megasquirt oder die Motronic aus dem 3B in Frage.

Ich entschied mich für die 3B Steuerung, da Teile weit verbreitet sind und nicht schwer zu beschaffen sind. Mit der Motronic lässt sich im 20V relativ einfach eine Leistung von über 300PS erreichen und genau da wollte ich mit meinem MC hin.

Noch ein wichtiges Kriterium für den Umbau war, dass der Motorraum so Original und Seriennah aussehen sollte wie nur irgend möglich. Ich wollte also keine Aufmerksamkeit damit erregen und nur ein wirklicher Audi Turbo Kenner sollte den Unterschied erkennen.

Natürlich sollte man sich vor dem Umbau mal einen Konstruktions- und Funktionsplan der Motronic anschauen, damit man ungefähr weiß, wie das System überhaupt funktioniert. So sind auch sofort die Vorteile der Motronic gegenüber der K – Jetronik erkennbar:

- punktuelle und präzise Einspritzung

- MC Warmlaufregler entfällt

- MC Kaltstarventil entfällt

- MC Einspritzleitungen entfallen

- MC Mengenteiler entfällt

- Adaptive Steuerung

- Wartungsfreundlicher

- Größerer Ersatzteilmarkt

- Chiptuning ist für den 3B weit verbreitet

- Moderneres und aufgeräumteres System

- Fehleranalyse erleichtert

Das sind alles Punkte, die für einen Umbau auf die Motronic sprechen. Das der MC Motor mit seiner K – Jetronik kein schlechter Motor ist kann man nicht bestreiten. Allerdings dauert es sehr lange, bis ein MC wirklich gut läuft und alle kleinen Fehler behoben sind.

So fiel mir die Entscheidung nicht schwer die K – Jetronik aus dem Audi zu entfernen und auf die modernere Motronic umzurüsten.

Hier nochmal eine Übersicht über alle 3B Aktoren und Sensoren:

Nachstehend habe ich so gut wie ich konnte alle Punkte in meinem Umbau beschrieben.

Kapitel II: Benötigte Teile für den Umbau

- 3B Steuergerät (J220)

- 3B Motorkabelbaum

Sensoren:

- 3B Drosselklappenpoti mit Leerlaufschalter (G69 & F20)

- 3B Luftmassenmesser (G70)

- 3B Höhengeber (F96)

- 2 Klopfsensoren (G61 & G66)

- Kühlwassertemperatursensor (G62)

Aktoren:

- 3B / NF Leerlaufstabilisierungsventil (N71)

- 3B / ABY oder vergleichbare Einspritzventile (N30, N31, N32, N33 & N83)

- 3B Benzindruckregler oder 7A (4.2bar)

- Spezielle Einspritzleiste

Sonstiges:

- Einspritzventileinsätze

- Audi 200 20V Luftfilterkasten

- 3B Kraftstoffschläuche

Alle Teile bekommt man relativ günstig und manchmal kann man sogar richtige Schnäppchen bei eBay machen. Natürlich sollte man an einigen Teilen nicht sparen, z.B. der Einspritzleiste (hier ist Maßarbeit gefragt), Einspritzventileinsätzen oder etwaigen Dichtungen.

Kapitel II A: Motorkabelbaum

Die wohl schlimmste Arbeit am ganzen Umbau ist der Tausch des Kabelbaumes.

Ich habe dazu im Innenraum alles zerlegen müssen um überhaupt zu sehen, wie und wo der alte MC Kabelbaum verläuft. So fand ich auch heraus, dass der MC Kabelbaum aus 2 Teilen besteht und nicht wie der 3B Kabelbaum aus einem.

So habe ich zuerst die Mittelkonsole und dann das komplette Armaturenbrett demontiert. Im Motorraum ging es leichter voran da der Motor für die Überholung ausgebaut war. Im eingebauten Zustand des Motors ist das Durchziehen des Kabelbaumes bestimmt auch eine Herausforderung.

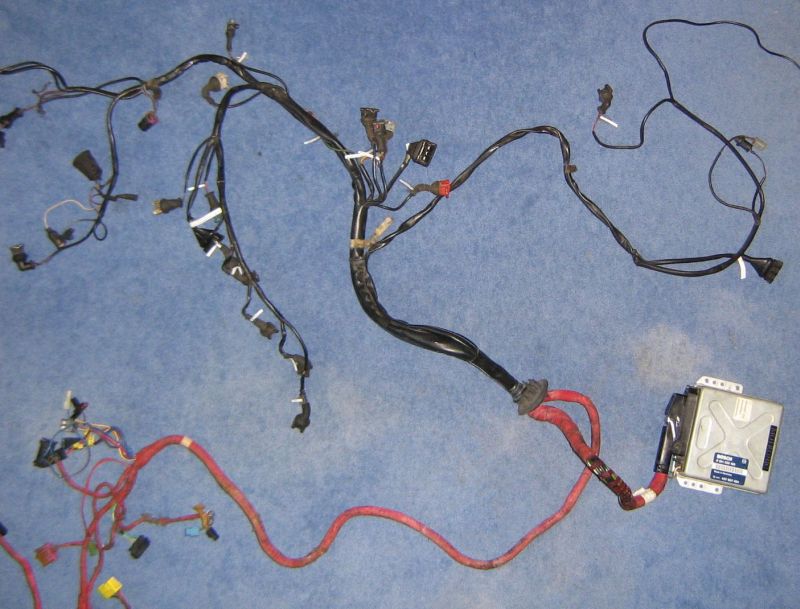

3B Motorkabelbaum mit Steuergerät

Stecker und Kabel Mittelkonsole

Beifahrerfussraum und zu sehen ist das Loch für den Kabelbaum zum Motorraum

Loch für den 2. Motorkabelbaum (muss geschlossen werden)

Natürlich habe ich vor dem Einbau des 3B Motorkabelbaumes alle Stecker und Kabel durchgemessen und somit überprüft, ob alle Kabel auch ihren Dienst tun. Ich musste dann zusätzlich den 3B Kabelbaum etwas aufteilen, da manche Geber und Sensoren beim 3B nicht an der selben Position wie beim MC sind. Um den Kabelbaum im Motorraum vor Feuchtigkeit und anderen Einflüssen zu schützen habe ich den Kabelbaum mit Kabelschutzrohren versehen.

Da durch das Entfernen des Originalkabelbaumes 2 Löcher in der Spritzwand übrig bleiben, müssen diese mit einer Gummitülle verschlossen werden!

Noch ein wichtiger Punkt ist der kleine Ladedruckschlauch für das Steuergerät. Dieser muss neu verlegt werden da beim 3B im Kabelbaum kein solcher vorhanden ist.

Abschließend muss man nur noch die zusätzlichen Sicherungshalter im Sicherungskasten anbringen und die Kabel am Verteilerkasten anschließen.

Kapitel II B: Höhengeber

Der Höhengeber gibt dem Steuergerät einen ständigen Wert über den atmosphärischen Druck der Umgebung.

Der normale Umgebungsdruck liegt bei ca. 1012hPa. Je höher sich das Fahrzeug befindet, desto geringer der freigegebene Ladedruck.

Den Höhengeber habe ich am Relaiskasten befestigt.

Kapitel II C: Einspritzleiste & Einspritzventileinsätze

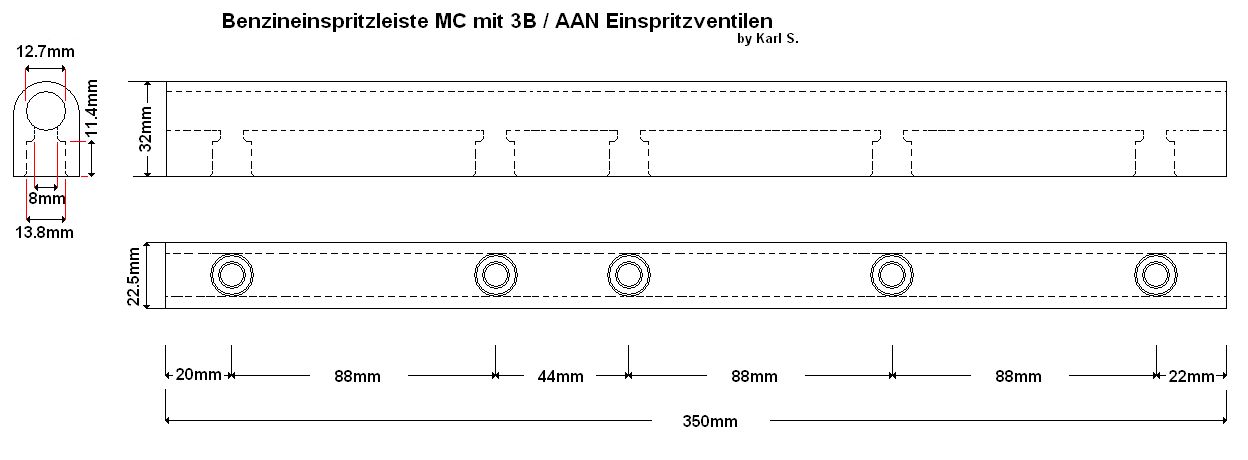

Da der MC Motor konstruktionsbedingt eine ungleichförmige Verteilung der Einspritzventile hat, kann man hier nicht die Einspritzleiste vom 3B verwenden. Entweder man besorgt sich eine von www.034efi.com, fertigt sich selbst eine an oder man lässt anfertigen.

Ich habe mich für die 3 Variante entschieden. Ein wichtiger Faktor dabei war das korrekte Ausmessen der Abstände. Hier musste absolut präzise gearbeitet werden.

Nach dem Ausmessen zeichnete ich einen Plan und gab diesen an einen Audi Kollegen weiter, der bei einer CNC Firma arbeitet.

Technische Konstruktionsplan:

Damit die Einspritzventile in den 10V Zylinderkopf gesteckt werden können, müssen noch die Einspritzventileinsätze vom 3B in den MC Kopf geschraubt werden. Das ist glücklicherweise Plug & Play. So müssen nur die alten Einsätze rausgeschraubt und die neuen reingeschraubt werden.

Teilenummer: 034 133 555

Kapitel II D: Einspritzventile

Da man für die Motronic natürlich auch elektrische Einspritzventile braucht, habe ich mir 5 ABY Einspritzventile (Bosch Nummer: 0 280 150 951) geholt.

Diese wurden vor dem Verkauf im Ultraschallbad gereinigt und waren damit im neuwertigen Zustand. Anhand der Tabelle kann man sich nun die verfügbaren Spritmengen anschauen.

Die ABY Einspritzventile fördern bei 4.0 bar Benzindruck 32.9lbs/h (345cm³/min), bei 4,0bar wären das 33.7lbs/h (354cm³/min)

Die Tabelle zeigt auf der linken Seite mit den Serienbenzindrücken die jeweiligen Einspritzmengen. Wenn ein 4.2bar Druckregler verbaut wird, ändern sich die Einspritzmengen, wie in der rechten Hälfte der Tabelle ersichtlich ist.

Diese Daten über die Einspritzventile stehen im Reparaturleitfaden und sind korrekt. Die PS Leistungen sind ungefähre Schätzungen und wurden anhand eines Umrechners bei http://www.megamanual.com/v22manual/minj.htm errechnet.

Zu beachten ist, dass die Einspritzdauer natürlich auch varriert werden kann.

Kapitel III: Motorüberholung (MC1 7.8:1)

Da mein alter MC2 schon über 250.000km auf der Uhr hatte und ich sehen wollte, welche Auswirkungen 2.3bar Druck mit über 420Nm dem Motor abverlangen, baute ich diesen auf dem Parkplatz mit Hilfe eines Wagenhebers aus. Der Ausbau ging schnell voran und nachdem der Motor in den Keller gebracht worden war, begann ich schnell mit der Zerlegung und der Überprüfung.

Mit erschrecken musste ich feststellen, dass am 4. Zylinder die Pleuellagerschalen hinüber waren und ich kurz vor einem Motorschaden stand. Außerdem hatten die Kolben Untermaß und hatten so einen leichten Kolbenkipper. Die Zylinderlaufbahnen sahen auch nicht mehr so gut aus und so faste ich den Entschluss und holte mir einen MC1 Motor (geringere Verdichtung) und baute diesen neu auf.

Audi ohne Motor

Pleuellagerschalen 4. Zylinder

Kolben Untermaß

Kolben Maße:

- Kolbennenndurchmesser: 80,98mm

- Max. zulässiger Verschleiß: 0,04mm

- Meine MC2 Kolben: 80,92mm

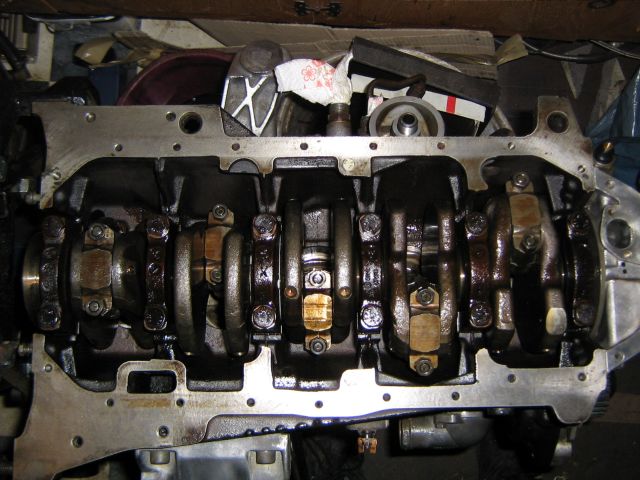

Von cabriotobi holte ich mir deshalb einen MC1 Motor aus einem Automatikfahrzeug mit 150.00km Laufleistung. Nachdem die Zylinderlaufbahnen nach der ersten Begutachtung schon sehr gut aussahen (Kreuzschliff noch gut zu sehen) war ich auf den Rest gespannt. Nach der Demontage stellte sich der Motor als geeignet für meinen Umbau heraus. Alle Lager sahen super aus und die Kolben hatten einen Durchmesser von 80,97mm.

Nachdem der Motorblock vom Schmutz mit einer Drahtbürste befreit worden war, wurde dieser mit einem Rostbindungsmittel angestrichen. In den nächsten 4 Stunden wurde diese Prozedur einige male wiederholt bis keinerlei braune Stellen mehr zu sehen waren. Anschließend wurde der Block mit Wasser vorgereinigt und mit einem Farbbinder eingesprüht. Dieser Farbbinder hat die Aufgabe, dass Metall auf die nachkommende Lackierung vorzubereiten, damit der Lack nacher besser hält.

Motorblock nach dem 1. Anstrich

Nach dem Trocknen konnten die neuen Kurbelwellen-, Axial- und Pleullager mit Öl benetzt und der Kurbelwelle montiert werden. Danach wurden die Kolben mit neuen Kolbenringen versehen und im Block montiert.

Motorblock mit Kolben

Jetzt folgte die Montage der neuen Ölpumpe, Wasserpumpe und Umlenkrolle:

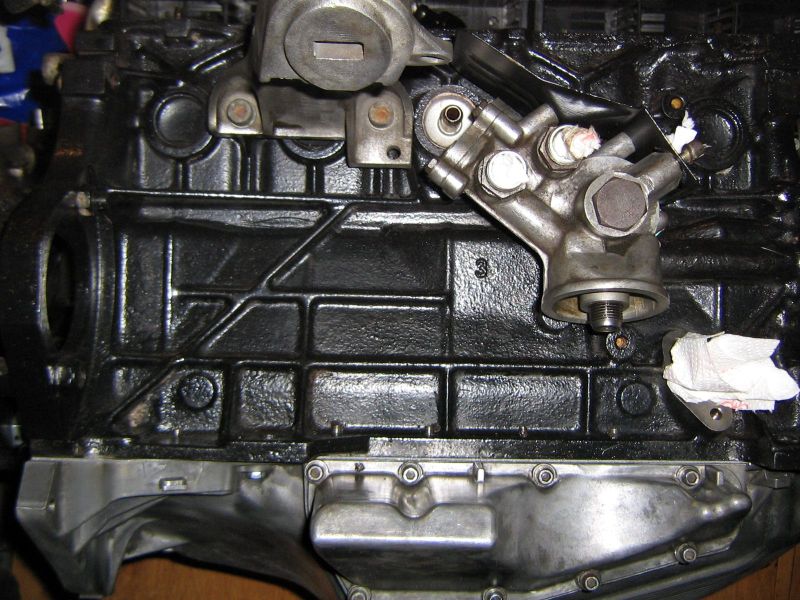

Montierte Kurbelwelle

Jetzt wurde nur noch der 3B Ölansaugrüssel und die 3B Aluölwanne mit Nebenwanne montiert.

Motor kurz vor der Endmontage

Seitenansicht der Aluölwanne

Abschließend wurde die Schwungscheibe montiert und der Motor war somit bereit für den Einbau. Natürlich wurden bei der Revidierung des Motorblocks alle Dichtungen und Schrauben erneuert.

Motor Einbaufertig

Nun wurde nach der Montage der verstärkten Kupplung der Motor in den Audi wieder eingebaut.

Bei dieser Gelegenheit wurden auch beide Motorlager gleich mit erneuert.

Nach weiterer Montage von Teilen wurde ein Bild des zukünftigen Motorraumes geschossen.

MC Motronic Motor kurz vor der Endmontage

Kapitel IV: 3B / ADU Zylinderkopfdichtung

Da die normale MC Kopfdichtung nicht an die hohen Drücke und Belastungen ausgelegt ist, verwende ich in meinen Umbau die Zylinderkopfdichtung aus dem RS2, die Baugleich mit der 3B Kopfdichtung ist.

Teilenummer: 034 103 383 AD

Diese passt perfekt beim 10V Turbo und macht den Motor damit wieder etwas stabiler. Wichtig ist allerdings, dass der Kopf absolut Plan sein muss, genauso wie der Motorblock selber, da die Metalldichtung Unebenheiten nicht so gut ausgleicht, wie die Papierdichtung.

Kapitel V: 10V 8000 U/min Zylinderkopf

Die erste Überlegung die ich hatte, als mir die Idee mit der Motronic in den Sinn kam, war ein gemachter HighRPM Zylinderkopf mit größeren Einlassventilen und aufgefrästen Kanälen.

Ich entschied mich einen Sauger Kopf zu verwenden der gegenüber des MC Kopfes 40mm Einlassventile besitzt und somit maximale Füllung gewährleistet. Allerdings ist zu beachten, dass Sauger Zylinderköpfe keine Natriumgefüllten Auslassventile haben. Das ist ein wichtiger Punkt, da die Auslassventile beim Turbo bis zu 750°C heiß werden.

Als Basis nahm ich einen NF Zylinderkopf mit einteiliger Ansaugbrücke vom Audi 100. Diesen habe ich zuerst gereinigt und komplett zerlegt. Nach genauer Kontrolle war klar, dass sämtliche Ventilführungen erneuert werden mussten. Dies war aber eigentlich egal, da ich für die Kanalbearbeitung und die Revidierung des Kopfes diese sowieso entfernt hätte.

Mit einem passenden Dorn wurden die Führungen nun von der Nockenwellenseite rausgepresst. Zu beachten ist hierbei, dass der verwendete Dorn genau passen muss.

Auf keinen Fall darf die Grundbohrung, in der die Führung steckt, beschädigt werden!

So blieben nur noch folgende gebrauchten Teile übrig die ich für meinen Hochdrehzahlzylinderkopf brauchen würde: Zerlegter NF Zylinderkopf, 40mm Einlassventile, Ventilfederteller, Ventilkeile & MC2 Nockenwelle

Der Rest wird durch neue bzw. hochwertigere Teile ersetzt: Neue Ventilführungen, Neue Schaftdichtungen, stärkere Ventilfedern, größere Auslassventile & leichtere Hydrostößel, .

Gewichte: Da mich schon immer die bewegenden Massen im Ventiltrieb interessiert haben, habe ich die Gelegenheit genutzt und alle Teile gewogen. Man glaubt gar nicht, wie viel Gewicht allein ein Ventil hat. Stellt man sich jetzt die Ventilgeschwindigkeiten bei hohen Drehzahlen vor, so kann man sich ungefähr ein Bild darüber machen, welche Massenkräfte herrschen müssen.

Hier eine Übersicht über die Teile im Ventiltrieb:

- 1 Hydrostößel

- 2 Äußere Ventilfeder

- 3 Innere Ventilfeder

- 4 Obere Ventilfederteller

- 5 Unterer Ventilfederteller

- 6 Ventilschaftdichtung

- 7 Ventilkeile

* Da das Auslassventil des 3B Motors eine Natriumfüllung hat, ist es damit bei kleinerem Ventilteller trotzdem so schwer wie das Einlassventil.

Wenn man sich nun die Gesamtgewichte zwischen Serien 3B und MC ansieht wird man feststellen können, dass das Gewicht um fast 10% geringer ist. Der Drehzahlbegrenzer schaltet beim 3B bei 7200 U/min ein. So kann man also im Prinzip davon ausgehen, das bei Verwendung von leichteren Hydrostößeln, der MC auch die 7000 U/min Marke knacken kann. Allerdings wollte ich auf Nummer sicher gehen und habe zusätzlich verstärkte Ventilfedern vom BMW M5 verbaut. So kann ich guten Gewissens den MC3 bis 7200 – 7500 U/min drehen.

Optimierungsmöglichkeiten: Um möglichst geringe oszillierende Massen zu haben und Ventilflattern bei hohen Drehzahlen entgegen zu wirken kann man entweder auf Motorsport Bauteile von Schrick zurückgreifen oder man sieht sich nach Baugleichen optimierten bzw. erleichterten Teilen um.

Hier habe ich in diversen Foren gelesen, dass die baugleichen Hydrostößel (050 109 309 J) vom Audi V6 12V ungefähr das selbe Gewicht wie die Schrick Hydros haben. Außerdem sind die Hydrostössel der Firma INA für den 10V fast so leicht wie die Schrick Hydros.

Nun kann man anhand der Tabelle sehr gut erkennen, dass die Hydrostößel im Serienzustand fast 50% vom kompletten Ventiltrieb ausmachen. Da die Hydrostößel bei einer Kopfrevidierung sowieso neu gemacht werden sollten, kann man gleich zu den erleichterten von Schrick greifen. Die erleichterteren Hydrostößel allein verringern das Gewicht des Ventiltriebes um rund 16%. Somit kommt man unter das Gewicht des Serienventiltriebs vom 3B.

Verwendet man nun auch stärkere Ventilfedern kann man mit dem MC eine Drehzahl von rund 8000 U/min erreichen. Mehr sollte man dem MC Motor aber nicht zutrauen, da auch andere Komponenten wie Pleuel einer höheren Belastung nicht lange stand halten.

Teileliste:

- 5 x 40mm NF Einlassventile

- 5 x 34mm 034efi Natriumgefüllte Auslassventile

- 10 x INA Hydrostößel

- 2 x 10 BMW E34 M5 3.8 Ventilfedern

- 10 x Obere & Untere Ventilfederteller Original

- 10 x Ventilkeile Original

- 10 x Neue Ventilschaftdichtungen Original

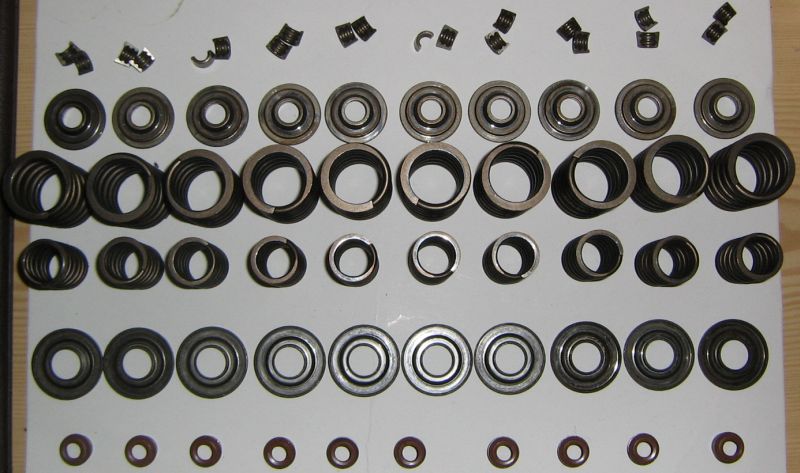

BMW M5 Ventilfedern, Ventilkeile, Obere und Untere Federteller und Ventilschaftdichtungen

Somit war die Einkaufsliste komplett und alle Teile für den Zylinderkopf waren zusammen. Nun fing ich an die alten Teile zu revidieren.

Zylinderkopf Optimierungsmöglichkeiten:

Ventile: Zuerst begann ich die Einlassventile zu reinigen und zu polieren. Durch den langen Einsatz waren die Ventile total verkokt und hatten harte Verkrustungen. Bevor man sich allerdings die Arbeit macht, sollte man zuerst den Ventilschaft vermessen.

Einlassventile sollten 7,97mm im Durchmesser haben, die Auslassventile 7,95mm.

Nachdem die Ventile vermessen waren spannte ich als ersten Schritt jeweils ein Ventil (den Ventilschaft mit Isolierband geschützt) in das Bohrfutter meiner Bohrmaschine und verwendete am Anfang 120er Schleifpapier zur Grundreinigung. Nach der ersten Reinigung steigerte ich die Feinheit des Schleifpapiers (400, 800, 1000) und gab jedem Ventil mit 1200er Schleifpapier den letzten glänzenden Schliff. Danach wurde mit feiner Polierpaste das Ventil auf Hochglanz gebracht.

So ist nun gewährleistet, dass die Frischluftgase wieder optimal am Ventil ein- bzw. ausströmen können. Durch das zusätzliche Polieren lagern sich so schnell auch keine neuen Verkrustungen ab.

Auf dem Bild unten kann man den Unterschied deutlich erkennen. Links das gereinigte Ventil und rechts ein gerade eben ausgebautes.

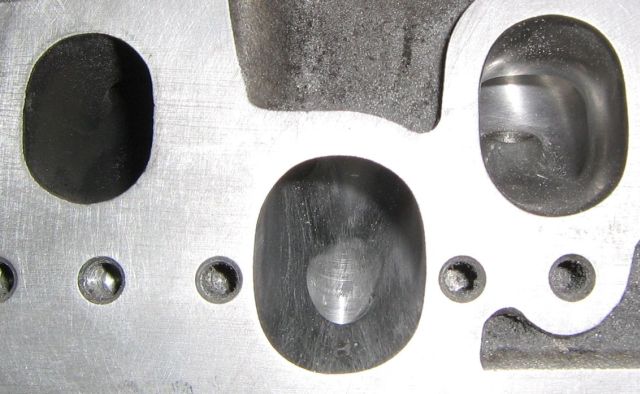

Zylinderkopf: Als nächstes war der Zylinderkopf an der Reihe. Zuerst bearbeitete ich die Auslasskanäle und weitete die Kanäle auf Dichtungsgröße. Ich verwendete dabei eine alte Krümmerdichtung um präzise die Kanalform an die Dichtung anpassen zu können. Man konnte vor dem Bearbeiten sehr gut erkennen, wie viel Material verschenkt wird und nur unnötigen Abgasrückstau verursachen.

Ansaugkanal Endschliff

Die selbe Prozedur dann natürlich auch mit den Ansaugkanälen. Hier war nicht so viel zu tun, da die Dichtung fast bündig mit den Einlasskanälen war. Natürlich sollte man auch im Bereich der Ventilführung alle groben Kanten und Grate entfernen. Wichtig ist, dass die Bearbeitung bei allen Kanälen gleichmäßig ist, das ist eigentlich der schwierige Teil an der ganzen Kopfbearbeitung. Profis bearbeiten einen Kanal und litern diesen aus und gleichen dann alle Kanäle diesem an, bzw. haben präzise Maschinen die diese Arbeiten übernehmen.

Die Ansaugkanäle wurden nur mit 80er Schleifpapier bearbeitet, da eine gewisse Rauhigkeit erwünscht und sogar nötig ist. Man kann sich die Oberfläche wie die eines Golfballes vorstellen. Die kleinen Dimples am Golfball bilden im Flug ein Luftpolster und die Flugweite erhöht sich. Im Zylinderkopf ist es im Prinzip das selbe. Außerdem fördert eine glatt polierte Oberfläche die Tröpfchenbildung.

Die Bearbeitung der Kanäle ist sehr zeitaufwendig und erfordert viel Geduld und Durchhaltevermögen. Vor allem wenn es um den Bereich der Ventilführungen geht, treiben einen die Engstellen in den Wahnsinn. Allerdings sollte man sich immer vor Augen halten, dass der Leistungszuwachs von der reingesteckten Zeit abhängig ist. Unsauber geschliffene Kanäle mit Unebenheiten können sogar eher kontraproduktiv sein, deswegen ist gleichmäsiges und sauberes Arbeiten erforderlich.

Als letztes wurden nun die Verbrennungsraummulden mit 80er Schleifpapier vorgeschliffen und mit 600er Schleifpapier nachgeschliffen.

Ventilführungen: Um auch hier das Optimum herauszuholen kann man die Ventilführungen der Einlassventile (nur diese!) kürzen oder konisch abdrehen. Jedoch sollte vom Kürzen der Führungen abgesehen werden, da dies nur unnötig die Lebensdauer stark vermindert.

Links: Alte Führung Mitte: Neue Führung Rechts: Bearbeitete Führung

Nachdem nun alle Kanäle, alle Ventile und alle Verbrennungsraummulden bearbeitet wurden, konnte ich die Ventilführungen wieder einbauen. Vor dem Einbau wurde der Kopf gründlichst von den Rückständen der Bearbeitung gereinigt. Die Grundbohrungen für die Führungen wurden dann mit einem fusselfreien Benzin getränkten Tuch vom restlichen Schmutz befreit. Mit etwas Öl benetzt wurden die Führungen mit einem passenden Treibdorn in den Kopf gepresst.

Anschließend musste ich mit einer 8er Handreibahle die Führungen auf Maß reiben. Jetzt waren die Ventilsitze dran...

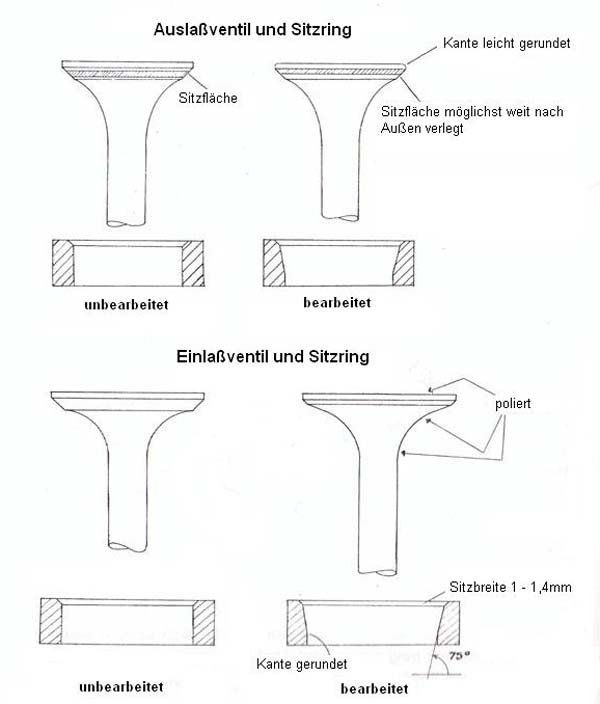

Ventilsitze: Um den Kopf weiter zu optimieren wurden die Ventilsitze noch nach aussen verlegt. Das bedeutet, dass man den "Abdichtungsring" des Ventiles weiter unten am Ventil positioniert. Das bringt eine erhöhte Ventilquerschnittfläche beim Öffnen des Ventils und damit mehr Füllung. Dies erreicht man durch entsprechenden Auffräsen des Sitzringes im Zylinderkopf. Mit einem 45° Ventilsitzfräser war dies schnell erledigt. Der Ventilsitzring wurde dann mit dem 30° Korrekturfräser bei den Einlassventilen auf 1,4mm und bei den Auslassventilen auf 2,4mm zurückgefräst.

Nun wurden die Ventile mit erst grober und dann mit feiner Schleifpaste eingeschliffen. Jetzt war sofort erkennbar, dass der Abddichtungsbereich des Ventiles ein Stück weiter nach unten gerrückt ist.

Nockenwelle: Lange Zeit überlegte ich herum, welche Nockenwelle und somit Steuerzeiten ich verwenden sollte. Zuerst wollte ich eine 268° Schrick Welle einbauen, allerdings gefiel mir die Leistungscharakteristik dieser Nockenwelle nicht besonders und verglich dann die Steuerzeiten von verschiedenen Motoren.

Man kann hier sehr gut erkennen, dass bei den 10V Motoren rund 6% länger die Einlassventile geöffnet sind. Die Auslassventilöffnungszeit des 3B Motors ist mit dem des MC2 identisch. Allerdings ist die Einlass- bzw. Auslassmenge natürlich durch das 20V Motorkonzept erhöht. Auch spielen die Ventilhübe eine Rolle, diese Informationen habe ich aber leider nicht gefunden.

Schrick Nockenwellen mit 268° sind zwar für diverse Fahrzeuge sehr nützlich, allerdings nicht für mein Umbau Projekt. Da ich ein Fahrzeug haben möchte, dass so früh wie möglich hohes Drehmoment und eine gute Leistungscharakteristik hat, entschied ich mich die MC2 Nockenwelle weiter zu fahren. Je größer die Einlassöffnungszeiten, desto höher die Ventilüberschneidungen und desto schlechter das Ansprechverhalten im unteren Drehzahlbereich. Da der Turbolader genug Dampf für die obere Drehzahlebene parat hält, war das die richtige Entscheidung.

Ich kann jedem nur empfehlen die MC2 Nockenwelle zu verbauen. Diese ist meiner Meinung nach die perfekte Mischung für eine geradlinige Leistungsentfaltung und einem schönen Drehmomentverlauf.

Kapitel V A: Zusätzliche Wasserverrohrung am Zylinderkopf

Ein riesiger Nachteil des 10V Kopfes ist die mangelnde Wasserkühlung. Wenn man sich die im Bild 1 markierten Löcher genauer ansieht, wird man feststellen können, dass diese genau in den Wasserkanälen am Auslassventil enden. (Bild 2)

Es gibt nun verschiedene Möglichkeiten das Wasser in den Kühler zu leiten. Ich habe mir von Herrn Lomp ein Rohr mit 3 Abgängen anfertigen lassen. Diese Wassergalerie ist mit 3 kurzen Schläuchen an die eingeschraubten Stutzen befestigt. Nun braucht man im Originalschlauch der zum Stutzen führt nur ein Y oder ein T Stück einzubauen und hat so eine zusätzliche Wasserabnahme. Diese Modifikation sollte die Kopftemperatur um einige °C herabsenken und einem Motorklopfen entgegenwirken.

Kapitel VI: Ansaugbrücke & Benzindruckregler

Die Ansaugbrücke ist der Verteiler der angesaugten bzw. reingepumpten (verdichteten) Luft und so sollte dieser ebenfalls viel Aufmerksamkeit gewidmet werden.

Auch hier sollten wieder die Kanäle an die Papierdichtung angepasst werden. Das sollte man wie beim Zylinderkopf ebenfalls mit dem Dremel tun und der Endschliff sollte dem der Ansaugkanäle im Zylinderkopf entsprechen. Hier gilt also auch wieder maximal 180er Schleifpapier!

Des weiteren braucht man noch einen Platz für den Benzindruckregler, der den Druck des Benzins immer konstant hält. Diesen habe ich an der Ansaugbrücke am hinteren Ende montiert, so dass der originale Benzinschlauch direkt an die Einspritzleiste geschraubt werden kann.

Ich habe den Original 3B Halter etwas modifiziert und in die Ansaugbrücke ein Loch gebohrt und mit entsprechendem Gewinde versehen. (Bild1) Das zweite Bild zeigt den montierten Benzindruckregler und im Bild 3 ist gut zu sehen, wie das ganze im montierten Zustand aussieht. Die Unterdruckleitung schließt man natürlich einfach nur an die Ansaugbrücke an. Der untere Anschluss des Benzindruckreglers muss jetzt nur noch mit der Rücklaufleitung zum Benzintank angeschlossen werden. Auch hier kann man die Originale 3B Benzinleitung verwenden.

Da ich von der Optik der Ansaugbrücke noch nie wirklich begeistert war, habe ich mir die Mühe gemacht und den kompletten Turbo Schriftzug entfernt und die Ansaugbrücke somit gecleant. Das Ergebnis sah dann so aus:

Da ich noch einen Halter für 3 Schläuche (PopOff, N75 & Wastegate) und die Kabel des Ansauglufttemperaturgebers und des Drosselklappenpotis brauchte, schraubte ich ein ca. 2cm breites Lochblech an die Stelle des kleinen Abgasrohres. Mit einem 5er Abstandhalter wurden die Kabel bzw. Schläuche getrennt und mit Kabelbindern festgemacht.

Update:

Da mich die originale Drosselklappe des MC Motors jetzt nur noch stört (Verschlauchung) und die Gaszughaltermechanik trotz Modifkationen noch immer mit der Einspritzleiste kollidiert, habe ich mich dazu entschlossen die Ansaugbrücke zu modifizieren.

Zuerst wurde der alte Flansch abgesägt:

Interessant anzusehen ist dabei auch die Wulst, die die Luft in den Bereich des 1. Kanals leiten soll.

Bei eBay konnte ich einen Teil einer zersägten 3B Ansaugbrücke ergattern und sägte davon den Drosselklappenflansch ab. Nach einigen Anpassungsarbeiten passte der Flansch auf die MC Ansaugbrücke.

Bei dieser Gelegenheit lies ich es mir natürlich nicht nehmen und habe das Innenleben der Ansaugbrücke mit einer flexiblen Welle und einem Schleifaufsatz von störenden Kanten befreit.

Natürlich habe ich den Flansch so positioniert, das die originale Gaszughaltervorrichtung nicht geändert werden muss. Nun muss nur noch der Flansch fachmänisch angeschweisst werden und die 3B Drosselklappe kann montiert werden.

Kapitel VII: Drosselklappenoptimierung & Potentiometer

In der 3B Motronic Steuerung existiert kein Drosselklappenschalter mehr, der zwischen Volllast und Leerlauf hin und her schaltet, sondern es gibt ein Potentiometer, der genau die Drosselklappenstellung erfasst und ans Steuergerät weitergibt. Dieses Poti wird also beim Umbau benötigt und kann einfach an die Position des MC Drosselklappenschalters verschraubt werden.

Allerdings muss die MC Drosselklappe etwas modifiziert werden, da der Gaszughalter mit der benötigten Einspritzleiste bei geschlossener Klappe kollidiert. Ich habe daher die Drosselklappe vollständig zerlegt und die Halter so geändert, welches ein zusammenstoßen unmöglich macht.

Bei dieser Gelegenheit habe ich im inneren der Drosselklappe alle störenden Kanten entfernt (Bild 1 & Bild 2) und anschließend mit feinem Schleifpapier nachgeschliffen. Das Ergebnis kann sich sehen lassen. (Bild 4) Die Klappe selbst wurde vom Keil befreit und die Löcher wurden mit flüssigem Metall verschlossen.

Ein weiteres Problem der MC Drosselklappe ist der Eiförmige Schlauchanschluss, der es unmöglich macht, Schläuche aus dem Zubehör (z.B. SAMCO) zu verwenden. Da ich in meiner Sammlung noch einige 3B Schläuche hatte, probierte ich einige aus und fand einen Schlauch, der genau auf die Eiform passte. Dieser Schlauch ist beim 3B Motor zwischen dem Druckrohr und der Drosselklappe befestigt und hat einen Abgang für das Leerlaufregelventil. Dieser Abgang ist ideal, wenn man im MC ein offenes oder auch geschlossenes PopOff fahren will. (Bild 5)

Den im Bild zu sehenden L Abgang erhält man in jedem Baumarkt in der Gardena Schlauchabteilung. ![]()

Der 3B Schlauch hat also 3 riesige Vorteile:

- Abgang für ein PopOff Ventil

- Passt auf die Eiform der MC Drosselklappe

- Kostet nur einen Bruchteil vom MC Michelinschlauch

Verbindungsschlauch: 034 133 649 C 17,63 €

An dieser Stelle möchte ich noch einige theoretische Punkte anschneiden:

Viele meinen, je mehr Leistung ein Turbofahrzeug hat, desto größer sollte die Drosselklappe sein. Das stimmt nur zum Teil, den bei Turbo Fahrzeugen entscheidet der Ladedruck über die Leistung und nicht die Drosselklappengröße. In diesem Fall ist eine Vergrößerung der Drosselklappe eher ein Nachteil, da das Ansprechen auf das Gaspedal dadurch nur extrem aggressiv wird und ein sanftes gleiten im Stadtverkehr unmöglich wird.

Wenn man sich z.B. einige Turbofahrzeuge mit über 600PS (Audi 200 20V) ansieht wird man bemerken, dass diese die Originale Drosselklappe verbaut haben. Nicht ohne Grund.

Was wirklich sinnvoll ist, ist die störenden Kanten im inneren der Drosselklappe zu entfernen, den diese verursachen unnötige und nicht brauchbare Luftverwirbelungen und im Teillastbereich wird der Kraftstoffverbrauch so etwas verringert. Weiterhin kann man den Keil von der Drosselklappe entfernen, was den Luftstrom weiter optimiert.

Störende Kanten

Innenleben Drosselklappe optimiert

Gaszughalter modifziert

Kapitel VIII: Abgaskrümmeroptimierung

Das ewig leidige Thema und im Auge jedes MC Fahrers ein Dorn im Auge – der Abgaskrümmer. Wer noch einen einteiligen Krümmer sein Eigentum nennen darf, kann herzlichst zu einem Stück Fehlkonstruktion gratuliert werden.

Ok, etwas übertrieben, aber jeder 10V Turbo Fahrer hatte wohl schon das Problem, dass die Krümmer reißen, es dann nach Abgasen stinkt und es außerdem immer lauter wird. Das der TÜV da nicht lange mitspielt ist wohl auch klar. Jegliche Schweißversuche scheitern meistens und nach 10.000km ist der Krümmer wieder an der selben Stelle gerissen.

Doch warum reißen die Krümmer eigentlich immer? Gusskrümmer verlieren mit der Zeit immer mehr an Kohlenstoff und verlieren damit ihre Dehnungsfähigkeit. Das Material wird spröde und reißt dann schließlich. Wenn ein Krümmer also schon einen Riss hat, kann man davon ausgehen, dass Schweißen ohne weitere Behandlung nicht viel bringen wird, da an anderer Stelle sehr bald ein neuer Riss entstehen wird.

Meinen einteiligen Krümmer habe ich daher in einem Fachbetrieb für Hochspannungs-Armaturen schweißen lassen. Der Krümmer wurde vor dem eigentlich schweißen an der Rissstelle aufgefräst, anschließend erwärmt und schließlich verschweißt. Nach dieser Prozedur wurde der Krümmer aufgekohlt, damit der Kohlenstoffanteil wieder steigt.

Nun konnte ich mich an einer Verbesserung des Originalkrümmers ranmachen. Zuerst bearbeitete ich mit einem Wolfram-Karbid Fräser den Mercedes Stern und fräste die Stege ganz spitz. Außerdem nahm ich auch vom Innenkreis Material ab. So sind ca. 15 – 20% mehr Durchlass vorhanden und es entsteht bei hoher Drehzahl kein frühzeitiger Abgasrückstau.

Auch wurden die 5 Einlasskanäle aufgeweitet und an die Dichtungen angepasst. Abschließend wurde mit einem Rundschleifer alle störenden entstandenen Kanten entfernt und alles „rund“ geschliffen.

Das Resultat dieser ganzen Fräßarbeiten ist die Verringerung eines Abgasrückstaues und bewirkt zusätzlich ein bessers Ansprechverhalten.

Kanal vorher

Kanal nacher

Stern vorher

Stern nacher

Endergebnis

Kapitel IX: Turbolader

Ein weiteres wichtiges und über die Fahrdynamik entscheidende Bauteil ist der Abgasturbolader. Der Originale K24 7000 Lader, wie er im Audi 20V, S4, S2, Urquattro und 10V Turbo (MC2) verbaut worden war, reicht bis zu einer Leistung von ca. 280PS. Mehr sollte man diesem kleinen Lader auf keinem Fall abverlangen, da die Laderdrehzahl bei dieser Leistung schon so extrem hoch ist, das die Gefahr eines Turboladerschadens besteht.

So war ich nun auf der Suche nach einem passenden, für die angestrebte Leistung gerechten Turbo. Es kommen grundsätzlich 4 Turbolader in Frage, die ohne viele Modifikationen passen.

- K26 64 (MC1)

- K26 67 (Porsche 944 220PS)

- K26 70 (Porsche 944 250PS)

- K24 72 (RS2)

K2664: Von diesem Turbolader gab es zwei unterschiedliche Versionen und bei einem vermeintlichen Kauf sollte darauf geachtet werden, dass man den besseren mit 6.95 Gehäuse kauft und nicht mit 6.91. Ein weiteres Unterscheidungsmerkmal ist, dass der bessere Lader mit einem blauem Schild versehen ist, dieser ist zudem Öl- und Wassergekühlt, der alte Turbo mit rotem Schild nur Ölgekühlt. Ein besonders guter Turbo ist der alte K26 nicht gerade. So ist es auch nicht verwunderlich, dass Audi damals im 10V Update, dem MC2, den kleineren K24 verbaute. Man sollte also den K2664 nur im äußersten Fall verbauen, da das Ansprechverhalten und die Leistungsausbeute mehr als schlecht ist.

K2667: Der K26 aus dem 944 Porsche mit 220PS hat einen um 2mm größeren Verdichtereingang als der K2664. Dieser Unterschied macht sich schon im Verdichterdiagram bemerkbar. Fast 2 bar Übedruck sind mit diesem Lader möglich und die Leistungsausbeute liegt bei ca. 310 - 320 PS bei ca. 1 bar Übedruck. Allerdings ist dieser Lader relativ schwer zu beschaffen da der Markt an 944er Porsche Teilen nicht viel zu bieten hat. Außerdem müssen die Öl- und Wasserleitungen abgeändert bzw. neu konstruiert werden. Der 220PS Lader hat im Gegensatz zum großen Bruder nur eine 6er Abgasseite, der K2670 eine 8er.

K2670: Dieser Lader hat einen Verdichtereingang von fast 47mm bei einer Verdichtergröße von 66mm. Wie man dem Verdichterdiagramm entnehmen kann, ist das Kennfeld dem des RS2 Laders sehr ähnlich. Auch hier kann mit einer Leistung von über 300 bis ca. 350 PS gerechnet werden. Allerdings ist das Ansprechverhalten bei den K26 natürlich um ca. 500 - 700 U/min im Drehzahlband nach hinten versetzt, so dass im Endeffekt nur eine wirklich brauchbare Lösung bleibt - der RS2 Lader.

K2472: Der RS2 Lader ist der perfekte Turbolader für einen Leistungsbereich von ca. 300 - 38OPS. Er verbindet schnelles Ansprechverhalten mit hoher Leistungsausbeute. Bei so einem Umbau sollte dieser Lader Wahl Nummer 1 sein. Zu beachten ist aber, dass der Markt zwar viele RS2 Lader anbietet, aber es darunter auch viel Schrott zu kaufen gibt. Wer also unbedingt 500 Euro für einen fast schrottreifen RS2 Turbolader ausgeben will, ist bei eBay meißtens genau richtig. Natürlich kann man auch mal einen guten Kauf machen, dies ist aber eher die Aussnahme.

Beim RS2 Lader müssen natürlich die Öl- und Wasseranschlüsse nicht geändert werden, sondern es können die Originalen verwendet werden.

Kapitel X: Verstellbares Wastegate

Durch das Wastegate wird der Ladedruck manuell gesteuert. Umso straffer die Feder gespannt ist, desto mehr manuellen Ladedruck lässt das Wastegate zu. Das hat den Vorteil, dass der Ladedruckaufbau schneller vorangeht und das Ansprechverhalten giftiger wird.

Um das Wastegate nicht jedes mal zerlegen zu müssen, wenn man mal wieder die Federspannung verändern will, habe ich zwei Möglichkeiten in Betracht gezogen:

- Wastegatekappe und Feder vom KG

- Original MC Wastegatedeckel umkonstruieren, so dass eine rasche Verstellung möglich ist

Da die Teile vom KG extrem selten und kaum zu bekommen sind, habe ich mich für die 2. Variante entschieden. Im Serienzustand wird der Federteller von unten mit einer Schraube fixiert auf die man von oben keinen Zugriff hat. Deshalb habe ich mir eine Schraube M12x1.25x55 (10.9) DIN 961, eine dazu passende dünne und eine selbstsichernde Mutter besorgt.

Nachdem ich den Deckel aufgebohrt und entfernt hatte, schnitt ich das selbe Gewinde ins Wastegate, wie im unteren Teil schon vorhanden ist - mit einem passenden Gewindeschneider war das schnell erledigt.

Nun schraubte ich die Schraube in den Deckel, schraubte die Mutter, den Federteller und die Selbstsichernde Mutter auf die Schraube und hatte so ein von außen verstellbares Wastegate. Wenn man nun oben die Schraube verdreht wandert der Federteller immer nach oben und unten, je nach Drehrichtung.

Kapitel XI: Ladeluftkühler & Ansauglufttemperaturgeber

Der Ladeluftkühler wird heutzutage in jedem Turbo- oder Kompressoraufgeladenen Motor benutzt, um die verdichtete Luft mit Hilfe des Fahrtwindes so gut wie möglich herunterzukühlen.

Je kühler die Luft ist, desto mehr Sauerstoffanteile befinden sich in der verdichteten Luft und desto besser der Füllungsgrad der Zylinder.

Jeder LLK hat auf Grund seiner Konstruktion einen gewissen Wirkungsgrad, der eine wichtige Rolle bei der Wahl eines LLK spielt.

Die Effizienz des 20V Ladeluftkühlers z.B. liegt bei ca. 70%. Wenn die hereinströmende Luft jetzt 113°C beträgt, ist beim verlasen des Ladeluftkühlers die verdichtete Luft auf ca. 48°C heruntergekühlt worden. Da die verdichtete Luft einen gewissen Widerstand überwinden musste, ist ein kleiner Druckverlust, von LLK zu LLK unterschiedlich, nicht zu vermeiden. Beim 20V LLK beträgt dieser Verlust etwa 0.2bar.

Fläche: Größere Flächen verbessern die Kühlung, da mehr Fahrtwind zur gleichen Zeit mehrere Kühlrippen kühlt. Heutige Ladeluftkühler sind deshalb sehr hoch und breit gebaut und haben damit eine große Gesamtfläche. Im Audi 100 / 200 gibt es Platzprobleme und so sind die Ladeluftkühler eher in die Tiefe gebaut worden. Das verschlechtert allerdings den Wirkungsgrad, da weniger kühlbare direkte Fläche vorhanden ist. Durch die Tiefbauweise bleibt allerdings das Volumen nahezu gleich und somit ist der Wirkungsgrad nur ein paar Prozent (ca. 5-7%) schlechter.

Vergleicht man den 3B und RS2 Ladeluftkühler miteinander dann wird man erkennen, dass der RS2 Ladeluftkühler eine um 250cm² größere Fläche hat. Der 3B LLK gleicht mit einem fast identischen Volumen (mehr Tiefe) wieder aus, allerdings ist der RS2 Kühler trotzdem besser, da die vom Fahrtwind gekühlte Fläche größer ist und auf Grund der Vollaluminium Bauweise dieser noch druckstabiler ist.

Ein Ladeluftkühler mit mehr Fläche ist immer einem dicken zu bevorzugen!

Optimierungsmöglichkeiten: Hat man gar keine Möglichkeiten den Serien Ladeluftkühler gegen einen größeren zu tauschen, gibt es immer noch die Möglichkeit den LLK mit Wasser zu kühlen. Hier spritzen dann eines oder mehrere Düsen direkt auf den LLK einen Wassersprühnebel, was die Temperatur senkt.

Natürlich könnte man noch einen 2. kleinen LLK, anstatt des Druckrohres verbauen. Ich entschied mich aber den Originalen 20V Ladeluftkühler über Bord zu werfen und einen BMW E60 Vollaluminium LLK zu verbauen.

Da ich auf keinen Fall den Motorfanghaken (TÜV) entfernen wollte, durfte der neue Ladeluftkühler nur rund 12 – 13 cm hoch sein. Der E60 LLK erfüllt diese Forderung perfekt und die Länge des LLK's nimmt den kompletten Grill ein. Das Gesamtvolumen ist fast 2000cm³ höher als des RS2 Ladeluftkühlers.

Schlossträger mit Original 20V Ladeluftkühler

Schlossträger mit BMW E60 Ladeluftkühler

Man sieht sehr gut, dass der BMW LLK genau in den Schlossträger passt. Die Verrohrung ändert sich kaum. Man braucht im Endeffekt nur einen 90° Bogen und zwei Verbindungsschläuche. Das Druckrohr muss etwas verlängert werden, ansonsten sind keine Anpassungsarbeiten notwendig.

Der Platz zwischen Zahnriemenabdeckung und Ladeluftkühler ist zwar um ca. 2cm geschrumpft, allerdings gibt es dabei keine Probleme mit den sonstigen Riemen. Ich habe meinen LLK noch komplett schwarz lackiert. So fällt dieser kaum auf und geht locker als Original durch.

Ladelufttemperaturfühler: Der Ladelufttemperaturgeber ist ein sehr wichtiger Sensor und entscheidet maßgeblich über den Ladedruck. Im MC 10V Turbo wurde dieser im Ladeluftkühler verschraubt und hat so kontinuierlich Werte über die Temperatur an das Steuergerät weitergegeben.

Da in der Ansaugbrücke durch das Entfernen des Kaltstartventils ein Platz übrig war, überprüfte ich, ob der Sensor nicht von der Verschraubung her passen könnte. Zu meinem erstaunen passte es perfekt. So ist das Loch mit dem Kaltstartventil sinnvoll verschlossen und der Geber hat einen guten Platz.

Kapitel XII: Kupplung & Schwungscheibe

Da mein ehemaliger MC mit Buergi Software, 2. Taktventil und vorgespannten Wastegate bereits die 400Nm Marke knackte, machte ich mir schon langsam sorgen über die Kupplung.

Als ich den Motor vom Getriebe trennte und ich die Kupplung zerlegte, konnte ich schon erkennen, dass die Kupplung einige male durchgerutscht sein muss, da die Schwungscheibe einige bläuliche Stellen hatte.

So entschied ich mich eine verstärkte Druckplatte zu kaufen, die bis zu 550Nm Drehmoment sicher übertragen kann. Die alte Kupplungsscheibe sah noch relativ gut aus, trotzdem kaufte ich mir eine Sachs Kupplungsscheibe mit Organischen Belägen. Das Ausrücklager habe ich natürlich bei dieser Gelegenheit miterneuert.

Mein angestrebtes Ziel von 300+ PS würde wieder ein Drehmoment von über 400Nm erzeugen. So konnte ich mir jetzt sicher sein, dass dieses auch auf der Straße ankommt.

Schwungscheibe: Ein weiteres wichtiges Kriterium für gute Fahrdynamik ist die Schwungscheibe. In meinem MC2 war die selbe Schwungscheibe wie im 3B verbaut, nur mit dem Unterschied, dass das Nadellager beim 3B in der Schwungscheibe steckt und im MC in der Kurbelwelle.

Das Gewicht der Schwungscheibe beträgt ca. 8kg und ist somit optimal für meinen Geschmack. Natürlich beschleunigt der Wagen umso besser, je weniger bewegende Massen mitbeschleunigt werden müssen, allerdings speichert die Schwungscheibe auch Energie und ist beim Schalten sehr nützlich um die Drehzahl zu halten. Da der Turbolader nur mit Drehzahl auf Touren gehalten wird und damit eingehenden Ladedruck, wäre eine zu leichte Schwungscheibe eher kontraproduktiv und hätte beim Schalten einen Ladedruckabfall zur Folge.

Da die Schwungscheibe schon sehr schmutzig war schlief ich mit grobem Schleifpapier beide Seite ab und reinigte auch den Kranz. Jetzt konnte man auch endlich wieder die OT-Markierung gut erkennen.

Zum Motor zeigende Seite

Kupplungsseite mit Wuchtbohrungen

OT Markierung und Zündpistolen Ausblink Stifte

Die zwei langen Stifte, die zum Ausleuchten für die Zündeinstellung benötigt werden, habe ich wegrationalisiert, da beim 3B die Zündung automatisch vom Steuergerät korrekt eingestellt wird.

Kapitel XIII: Zündung & Zündungskomponenten

Eine weitere wichtige Bauteilgruppe ist die Zündung. Ich wollte kein Risiko eingehen und besorgte mir einen kompletten neuen Zündkabelbaum. Damit dieser auch ordentlich aufgeräumt ist, verwende ich ein NF Zündkabelhalter der an den Zylinderkopf angeschraubt wird.

Außerdem habe ich den alten Verteiler komplett zerlegt, gereinigt, den Hallsensor getauscht und schließlich alles wieder zusammengebaut.

Noch ein sehr wichtiger Aspekt waren die Zündkerzen. Da der MC ab jetzt mit über 1bar Überdruck gefahren wird und die Temperaturen im Zylinderkopf steigen, habe ich mich dazu entschlossen die teueren Platin Zündkerzen vom 3B zu verwenden.

Wenn man die Daten der MC und der 3B Kerzen vergleicht wird man erkennen, dass das Gewinde und die Gewindesteigung identisch sind und somit im MC verbaut werden können.

Zusammenfassung der verbauten Teile

Motor:

- MC1 Motor mit geringer Verdichtung

- 3B Aluölwanne mit Schwallblech

- RS2 Metallkopfdichtung

- Verstärkte Kupplung mit Organischen Belägen

- Kurbelgehäusentlüftung mit Zyklonabscheider

- RS2 Turbolader K24/26 7200

Zylinderkopf:

- NF/RT Zylinderkopf

- Aufgefrässte und polierte Auslasskanäle

- Geglättete Einlasskanäle

- Verbrennungsraummulden geglättet und poliert

- 40mm Einlassventile

- 34mm 034efi Auslassventile

- Verstärkte BMW M5 Ventilfedern

- Leichtere INA Hydrostössel

- Zusätzliche Wasserabnahme am Zylinderkopf

Einspritzung:

- ABY Einspritzventile

- CNC gefrässte Einspritzleiste

- Benzindruckregler Audi 90 20V 7A (4.2bar)

- 2. Benzinpumpenrelais

Ansaugung:

- Soundoptimierter Luftfilterkasten vom 3B

- LMM vom 3B

- Spezial MC Ansaugbrücke mit 3B Drosselklappenflansch

- 3B Drosselklappe

- Ansaugbrücke innen geglättet geweitet

- Ansaugbrückenkanäle geweitet und geglättet

Abgasseite:

- Krümmer aufgefrässt und optimiert

- Verstellbares Wastegate

Zündung:

- 20V 3B F5DPOR Zündkerzen

</div>

Anmerkungen

Siehe auch

- www.034efi.com (Externer Link)

- Motorgeek Forum (Englisch) (Externer Link)

- Umbau eines Audi 4000 (Englisch) (Externer Link)

- Umbau eines Audi 5000 (Englisch) (Externer Link)

- Javads Umbauten 10V und 20V (Englisch) (Externer Link)

- Jims Umbauten 10V und 20V (Englisch) (Externer Link)

- Ein weiterer 10V EFI Umbau (Externer Link)

- Umbau von Nate (Audi 80) (Externer Link)

- Interessante Bilder der Rally Fahrzeuge (Externer Link)

- http://www.20v-sauger-tuning.de/ (Externer Link) Umfassende Seite zu Saugertuning. Hubraumerhöhung auf 2,5 Liter!